電極,作為動力電池的核心組成,其制造精度對電池性能和使用壽命具有決定性影響。因此,在電極制造過程中,缺陷檢測的重要性不言而喻。

當前,機器視覺與AI技術的融合為電極制造帶來了革命性的變革。它們能夠在電極制造過程中實現自動分類與檢測,從而大幅縮短缺陷發現時間,優化生產流程。

康耐視憑借在AI與機器視覺領域的深厚積累,為電動汽車電池電極制造提供了一套高效的解決方案。該方案深度整合AI技術與機器視覺能力,對電極制造過程中的質量和細節進行精準把控,確保整個電極制造過程達到高效高品質成果。康耐視是幫助電池企業實現生產裝備升級的理想之選。

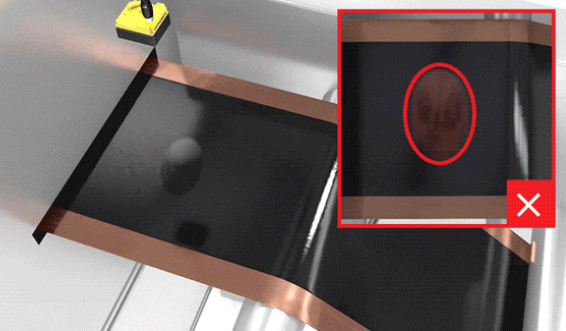

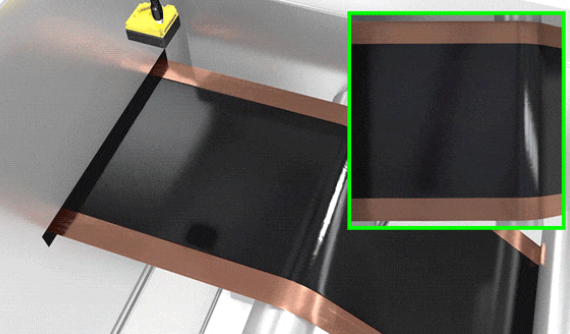

1電極涂層缺陷檢測

康耐視的電極涂層質量檢測利用工業線性掃描相機和AI分析軟件實現高效偵查瑕疵。康耐視工業線性掃描相機具備高靈活性,能生成高分辨率、高對比度的圖像,并以每秒67,000條線的采集速率,以供識別細微缺陷和確保敷料均勻。結合VisionPro Deep Learning,利用自學型圖像分析軟件,能快速區分外觀缺陷和功能缺陷,實現電極缺陷自主探測,確保電極性能成倍縮短檢測時間,達到生產制造“1+1>2”的能效。

*準確識別和分類電動汽車電極涂覆過程中的細微缺陷

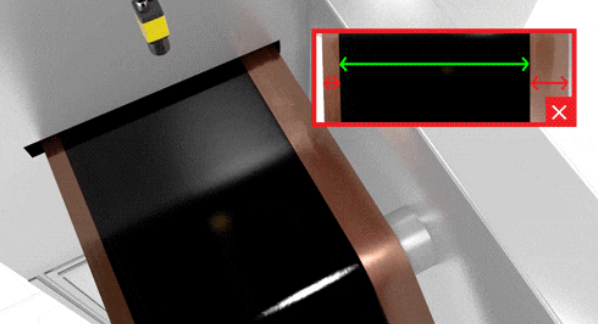

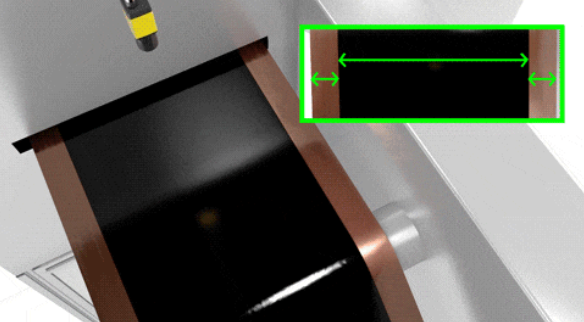

2 電極涂層寬度測量

康耐視面陣掃描相機可以區分電極、絕緣體和鋁或銅涂層,結合VisionPro軟件,可測量隔板和電極的尺寸;實時分析電極涂層圖像,提早識別錯誤,縮短轉換時間。該過程實現毫米級定位到薄膜、隔板、正負極的邊界,確保涂層在制定寬度以及極片切成同等寬度。康耐視面陣掃描相機+VisionPro軟件的組合,可以幫助制造商實現一體化生產,無需單獨配置額外的檢測站,提高制造精確度和一致性,減少廢品率,加快制造速度。

*實時快速測量電動汽車電池電極涂層的寬度

未來電池企業的核心競爭力將體現在制造能力上,包括質量控制、成本控制和智能化水平。相信康耐視提供的智能化解決方案,能為企業實現對電極制造過程的自動化控制和監測,加速高品質電池的規模化生產。